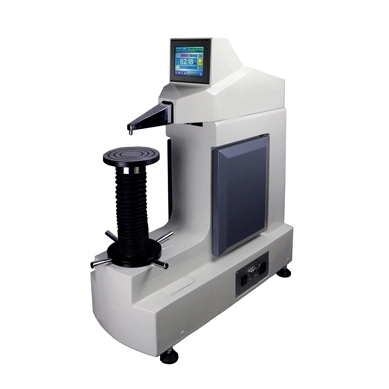

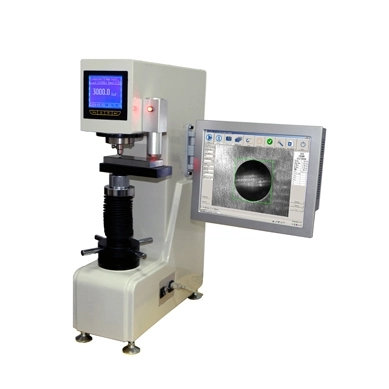

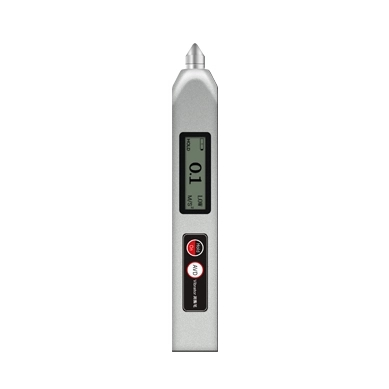

Medir la dureza del material:La función principal de un instrumento de prueba de dureza es medir la dureza de un material con precisión. Aplica una fuerza o carga específica sobre la superficie del material y mide la profundidad o el tamaño de la sangría resultante. Esta medición se utiliza para determinar el valor de dureza del material, que se puede comparar con escalas de dureza estándar como Rockwell, Brinell o Vickers.

Control de calidad y selección material:Las pruebas de dureza son cruciales en los procesos de control de calidad para garantizar que los materiales cumplan con las especificaciones de dureza requeridas. Ayuda a los fabricantes a identificar cualquier inconsistencia o defecto en el material, lo que les permite realizar los ajustes necesarios o rechazar productos de calidad inferior. Las pruebas de dureza también ayudan en la selección de materiales, ya que diferentes aplicaciones requieren niveles de dureza específicos para garantizar un rendimiento y durabilidad óptimos.

Caracterización material e investigación:La prueba de dureza es ampliamente utilizada en estudios de caracterización de materiales e investigación. Proporciona información valiosa sobre las propiedades mecánicas de un material, como su resistencia, tenacidad y resistencia al desgaste. Los investigadores pueden utilizar pruebas de dureza para comparar diferentes materiales, evaluar los efectos del tratamiento térmico o los revestimientos superficiales y estudiar la relación entre la dureza y otras propiedades del material. Esta información ayuda a desarrollar nuevos materiales, mejorar los existentes y comprender el comportamiento material en diferentes condiciones.

English

English français

français русский

русский العربية

العربية português

português